1. Reka bentuk tepat nisbah bahan mentah

(I) Kawalan pengukuran kimia bahan mentah asas

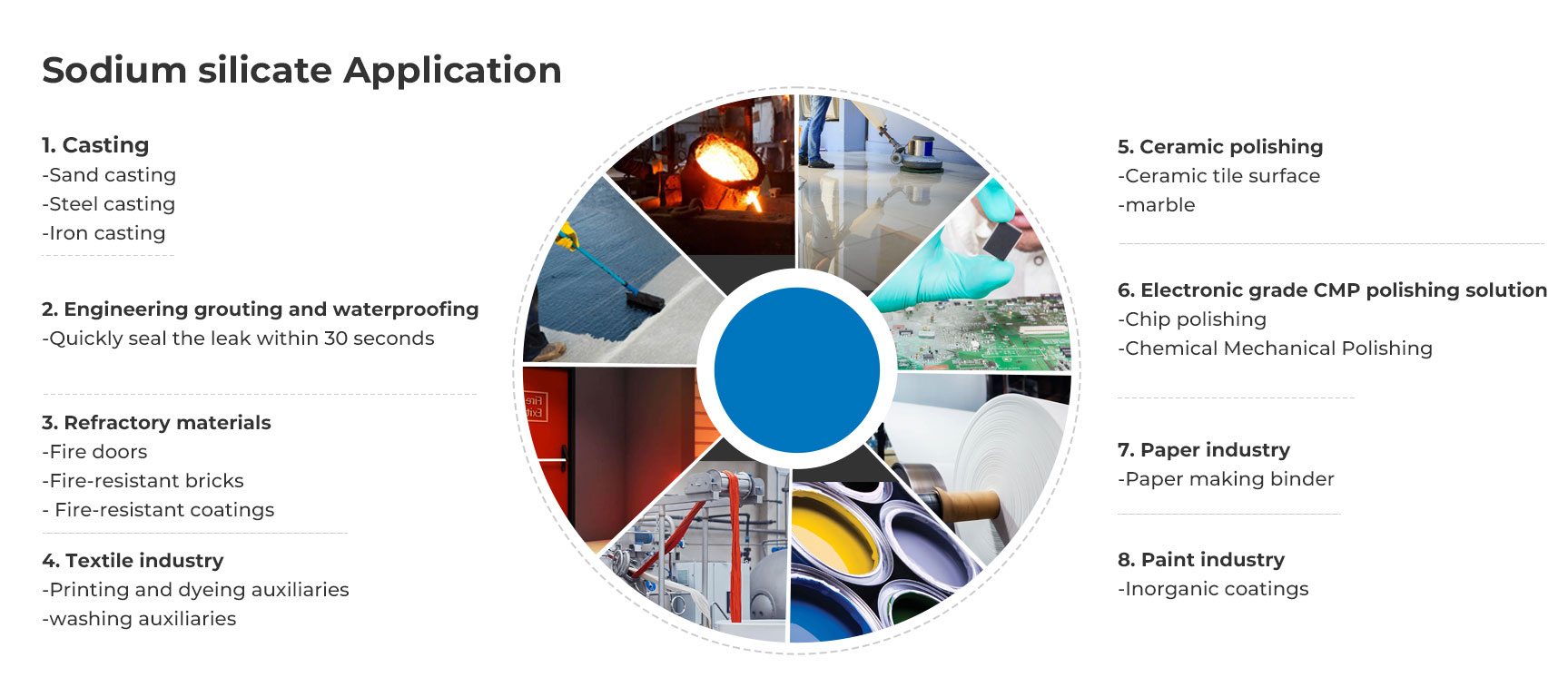

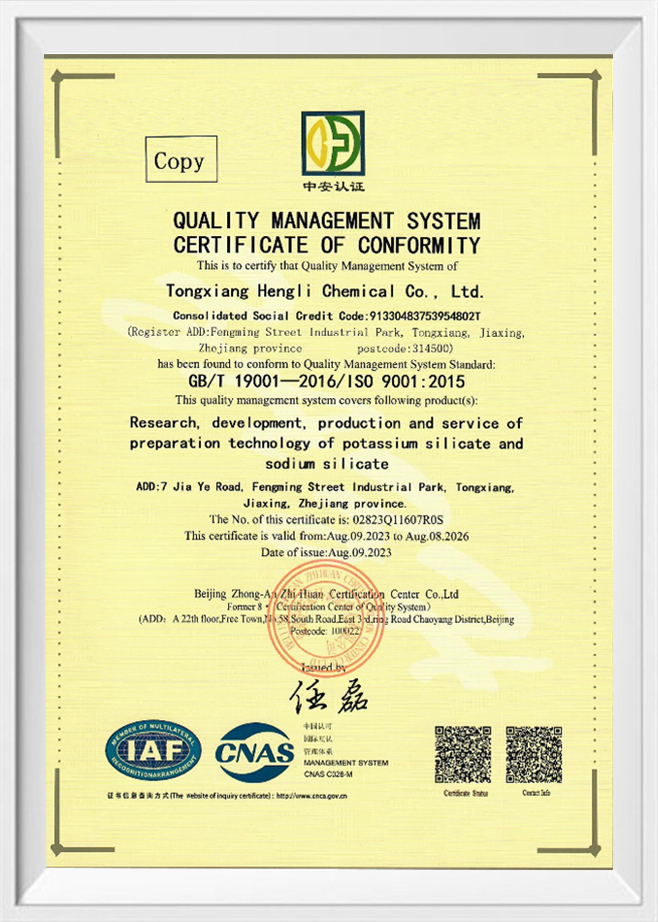

Modulus (m) natrium silikat ditakrifkan sebagai nisbah jumlah silikon dioksida kepada natrium oksida (m = n (sio₂)/n (na₂o)), jadi nisbah sumber silikon yang tepat kepada sumber sodium dalam bahan mentah adalah asas kawalan modulus. Dalam amalan pengeluaran, kaca air cair biasanya digunakan sebagai pendahulu, dan modulus awalnya perlu dikawal oleh reaksi natrium hidroksida dan pasir silika. Mengambil kaca air serbuk HLNAP-1 yang dihasilkan oleh Hengli Chemical sebagai contoh, modulus sasarannya adalah 2.0 ± 0.1, dan nisbah molar SiO₂ ke Na₂o dalam larutan silikat silikat perlu dikawal dengan ketat semasa tahap penyediaan kaca air cair.

Dalam operasi tertentu, pasir kuarza (kesucian ≥ 95%, komponen utama adalah SIO₂) boleh digunakan sebagai sumber silikon, dan natrium hidroksida gred industri (kandungan NaOH ≥ 99%) boleh digunakan sebagai sumber natrium.

Menurut definisi modulus, m = m/n, apabila modulus sasaran adalah 2.0, m/n = 2.0, iaitu secara teorinya setiap 2 mol sio₂ perlu bertindak balas dengan 1 mol NaOH. Walau bagaimanapun, dalam pengeluaran sebenar, kadar penukaran pasir silika (biasanya 85%-95%) dan kehilangan sistem tindak balas perlu dipertimbangkan. Oleh itu, kepekatan SIO₂ dan Na₂o dalam penyelesaian tindak balas perlu dipantau secara real time oleh titrasi, dan nisbah input bahan mentah perlu diselaraskan secara dinamik. Sebagai contoh, apabila modulus penyelesaian awal menyimpang dari 2.0, ia boleh diperbetulkan dengan menambahkan NaOH (menurunkan modulus) atau silika sol (meningkatkan modulus).

(Ii) Kesan sinergistik bahan tambahan

Untuk meningkatkan kinetik reaksi dan struktur produk, sedikit bahan tambahan boleh diperkenalkan. Sebagai contoh, menambah 0.1% -0.5% natrium sulfat (Na₂so₄) semasa penyediaan kaca air cair boleh menghalang pempolimeran yang berlebihan ikatan silikon-oksigen dengan menyesuaikan kekuatan ionik dan mengelakkan turun naik modulus; Pada masa yang sama, menambah kira -kira 0.2% natrium polyacrylate sebagai dispersant dapat meningkatkan penyebaran pasir silika dalam larutan alkali dan mempromosikan keseragaman reaksi, dengan itu memastikan kestabilan modulus. Di samping itu, bagi produk dalam senario aplikasi khas, seperti silikat natrium serbuk untuk pengikat tahan suhu tinggi yang memerlukan kestabilan modulus yang tinggi, jumlah jejak garam litium (seperti li₂co₃, ditambah dalam jumlah 0.05%-0.1%)

2. Pautan kawalan utama proses pengeluaran

(I) Proses penyediaan kaca air cair

Suhu dan tekanan tindak balas

Reaksi pasir silika dan natrium hidroksida adalah tindak balas heterogen pepejal, dan suhu dan tekanan secara langsung mempengaruhi kadar tindak balas dan kadar penukaran pasir silika. Dalam sistem proses Hengli Chemical, kaca air cair disediakan oleh reaktor tekanan tinggi, dengan suhu tindak balas dikawal pada 120-150 ℃ dan tekanan 1.0-1.5MPa. Di bawah keadaan ini, kadar pembubaran pasir silika boleh mencapai 1.2-1.5g/(min ・ L), dan kadar penukaran boleh stabil pada lebih daripada 92%. Suhu yang terlalu rendah akan membawa kepada tindak balas yang tidak lengkap, modulus yang rendah dan turun naik yang besar; Suhu yang terlalu tinggi boleh menyebabkan pempolimeran yang berlebihan, mengakibatkan sisihan pengukuran modulus. Sistem kawalan suhu PID digunakan untuk mengawal turun naik suhu pada ± 2 ℃ dan turun naik tekanan pada ± 0.05MPa untuk memastikan kestabilan proses tindak balas.

Kadar kacau dan masa tindak balas

Kadar kacau perlu dikekalkan pada 150-200R/min untuk memastikan hubungan penuh antara fasa pepejal dan cecair. Masa tindak balas biasanya 4-6 jam, yang perlu diselaraskan mengikut saiz zarah pasir silika (apabila saiz zarah pasir silika adalah ≤0.1mm, masa tindak balas boleh dipendekkan hingga 3 jam). Perubahan kelikatan cecair tindak balas dipantau oleh viscometer dalam talian. Apabila kelikatan mencapai 15-20mpa ・ s, titik akhir tindak balas ditentukan. Pada masa ini, modulus penyelesaian adalah dekat dengan nilai sasaran 2.0.

(Ii) Pengoptimuman parameter proses pengeringan semburan

Apabila kaca air cecair ditukar kepada produk serbuk dengan mengeringkan semburan, pemindahan haba dan ciri -ciri pemindahan massa proses pengeringan akan menjejaskan struktur mikro produk, dan kemudian mempunyai kesan tidak langsung pada modulus. Parameter proses utama termasuk:

Suhu masuk dan suhu keluar

Suhu masuk dikawal pada 300-350 ℃, dan suhu outlet adalah 120-140 ℃. Udara panas suhu tinggi boleh dengan serta-merta menghidangkan titisan (masa pengeringan <5s), mengelakkan pempolimeran sekunder atau penguraian struktur silikat disebabkan oleh pemanasan jangka panjang. Jika suhu masuk lebih rendah daripada 280 ℃, ia boleh menyebabkan kelembapan sisa (kandungan air> 5%), yang mempengaruhi ketepatan pengukuran modulus; Sekiranya suhu lebih tinggi daripada 380 ℃, ia boleh menyebabkan terlalu panas tempatan, menyebabkan Na₂o menjadi volatilize, menjadikan modulus yang diukur lebih tinggi.

Tekanan atomisasi dan apertur muncung

Nozel atomisasi tekanan digunakan, dengan tekanan atomisasi 6-8MPa dan aperture muncung 1.0-1.2mm. Di bawah parameter ini, saiz titisan purata boleh dikawal pada 50-80μm, memastikan pengedaran seragam saiz zarah serbuk selepas pengeringan (100 mesh kadar lulus ≥95%, seperti produk jenis HLNAP-1). Tekanan atomisasi yang terlalu rendah akan mengakibatkan saiz titisan yang terlalu besar, membentuk aglomerat zarah besar selepas pengeringan, dan mungkin terdapat komponen cecair sisa yang tidak sepenuhnya dikeringkan di dalam, yang mempengaruhi keseragaman modulus; Tekanan yang terlalu tinggi boleh menghasilkan serbuk yang terlalu banyak (<200 jejaring zarah untuk> 10%), meningkatkan kehilangan habuk, dan boleh mengubah ketumpatan pukal produk (nilai sasaran 0.6kg/L), secara tidak langsung mempengaruhi perwakilan pensampelan semasa ujian modulus.

(Iii) rawatan penuaan dan homogenisasi

Produk serbuk kering perlu berumur di gudang yang dimeteraikan selama 24-48 jam, dengan suhu penuaan dikawal pada 40-50 ℃ dan kelembapan <30% RH. Semasa proses penuaan, pengedaran kelembapan dan mikrostruktur di dalam serbuk selanjutnya seimbang, yang dapat mengurangkan julat turun naik modulus sebanyak ± 0.03. Untuk produk yang dihasilkan oleh batch, peralatan homogenisasi aliran udara digunakan untuk pencampuran (masa homogenisasi 1-2 jam, kelajuan aliran udara 15-20m/s) untuk memastikan keseragaman modulus setiap kumpulan produk (sisihan modulus antara batch ≤ ± 0.05).

3. Analisis faktor yang mempengaruhi kawalan modulus dan tindak balas

(I) turun naik kualiti bahan mentah

Kesucian pasir silika dan saiz zarah

Sekiranya kandungan kekotoran seperti Fe₂o₃ dan Al₂o₃ dalam pasir silika melebihi 1.0%, ia akan bertindak balas dengan NaOH untuk menghasilkan garam natrium yang sepadan, menggunakan sumber natrium, dan menyebabkan modulus sebenar terlalu tinggi. Countermeasures: Gunakan proses pemisahan pemisahan magnet (10% asid hidroklorik merendam selama 2 jam) untuk menghilangkan kekotoran dan meningkatkan kesucian pasir silika hingga lebih dari 98%. Pengagihan saiz zarah pasir silika yang tidak rata (seperti saiz zarah span> 0.3mm) akan membawa kepada kadar tindak balas yang tidak konsisten, dan sisihan modulus tempatan dapat mencapai ± 0.2. Penyelesaian: Gunakan pemeriksaan getaran untuk mencapai klasifikasi saiz zarah, dan gunakan pasir silika dengan saiz zarah 0.05-0.1mm sebagai bahan mentah.

Masalah sodium hidroksida deliquesce

Natrium hidroksida gred industri mudah menyerap kelembapan semasa penyimpanan, mengakibatkan penurunan kandungan NaOH yang berkesan (kandungan yang diukur mungkin kurang daripada 95%), yang membawa kepada penyimpangan dalam pengiraan nisbah. Countermeasures: Pembelian natrium hidroksida dalam tong yang dimeteraikan, menyusun semula kepekatan oleh titrasi asid sebelum digunakan, dan menyesuaikan jumlah makanan mengikut nilai yang diukur.

(Ii) turun naik parameter proses

Perubahan kecekapan pemindahan haba reaktor

Selepas penggunaan jangka panjang, dinding dalaman reaktor boleh ditingkatkan (komponen utama adalah kalsium silikat), mengakibatkan penurunan pekali pemindahan haba dan lag dalam suhu tindak balas. Penyelesaian: Lakukan pembersihan kimia secara teratur (sekali seperempat) (gunakan larutan asid hidrofluorik 5% selama 2 jam pembersihan peredaran) untuk memulihkan kecekapan pemindahan haba kepada lebih daripada 90% daripada nilai awal.

Fenomena pengumpulan bahan dalam menara pengeringan semburan

Sekiranya serbuk berlebihan berkumpul di dinding dalam menara pengeringan (masa kediaman> 24 jam), ia mungkin dapat disebabkan oleh penyerapan kelembapan, membentuk aglomerat kelikatan tinggi, yang mempengaruhi kestabilan proses pengeringan atomisasi berikutnya. Countermeasures: Pasang peranti getaran automatik (getaran 5-10 kali sejam, amplitud 5-8mm), dan bersihkan dinding dalaman selepas setiap peralihan untuk mengawal ketebalan bahan terkumpul kepada ≤1mm.

(Iii) kesilapan sistematik kaedah pengesanan

Pengesanan modulus biasanya menggunakan titrasi asid, tetapi butiran proses operasi mungkin memperkenalkan kesilapan. Sebagai contoh, jika suhu air melebihi 60 ℃ apabila sampel dibubarkan, ia akan mempercepatkan hidrolisis silikat, mengakibatkan nilai pengukuran SIO₂ yang rendah dan nilai pengiraan modulus kecil. Kaedah Penambahbaikan: Gunakan air berair pada 30 ℃ ± 2 ℃ apabila membubarkan sampel (seperti kadar pembubaran produk jenis HLNAP-1 ≤60S/30 ℃), dan gunakan pengaduk magnet untuk pengadukan cepat (kelajuan 300R/min) untuk memastikan pembubaran lengkap dalam masa 2 minit dan mengurangkan kehilangan hidrolisis. Di samping itu, pilihan penunjuk (seperti perbezaan dalam pelbagai perubahan warna metil oren dan phenolphthalein) juga akan menjejaskan penentuan titik akhir titrasi. Adalah disyorkan untuk menggunakan titrasi potentiometrik (ralat penentuan titik akhir <0.1ml) dan bukannya kaedah penunjuk tradisional untuk meningkatkan ketepatan pengesanan analog-ke-digital (sisihan pengukuran berulang ≤ ± 0.02).